غلايات البخار: البنية، مبادئ التشغيل، والأهمية الصناعية

تُعد غلايات البخار القلب النابض لعدد لا يُحصى من المنشآت الصناعية ومحطات الطاقة وأنظمة التدفئة حول العالم. فقد صُممت هذه المنظومات الهندسية المعقدة لتحويل الماء إلى بخار من خلال تطبيق الطاقة الحرارية، وهي عملية تُشغّل التوربينات، وتُعقّم المعدات، وتوفّر الطاقة الحرارية الأساسية لعمليات التصنيع. إن فهم البنية المعقدة، ومبادئ التشغيل الديناميكية الحرارية، والنطاق الصناعي الواسع لغلايات البخار يُعد أمرًا ضروريًا للمتخصصين في مجالات الهندسة والتصنيع وإدارة الطاقة.

تُعد غلايات البخار القلب النابض لعدد لا يُحصى من المنشآت الصناعية ومحطات الطاقة وأنظمة التدفئة حول العالم. فقد صُممت هذه المنظومات الهندسية المعقدة لتحويل الماء إلى بخار من خلال تطبيق الطاقة الحرارية، وهي عملية تُشغّل التوربينات، وتُعقّم المعدات، وتوفّر الطاقة الحرارية الأساسية لعمليات التصنيع. إن فهم البنية المعقدة، ومبادئ التشغيل الديناميكية الحرارية، والنطاق الصناعي الواسع لغلايات البخار يُعد أمرًا ضروريًا للمتخصصين في مجالات الهندسة والتصنيع وإدارة الطاقة.

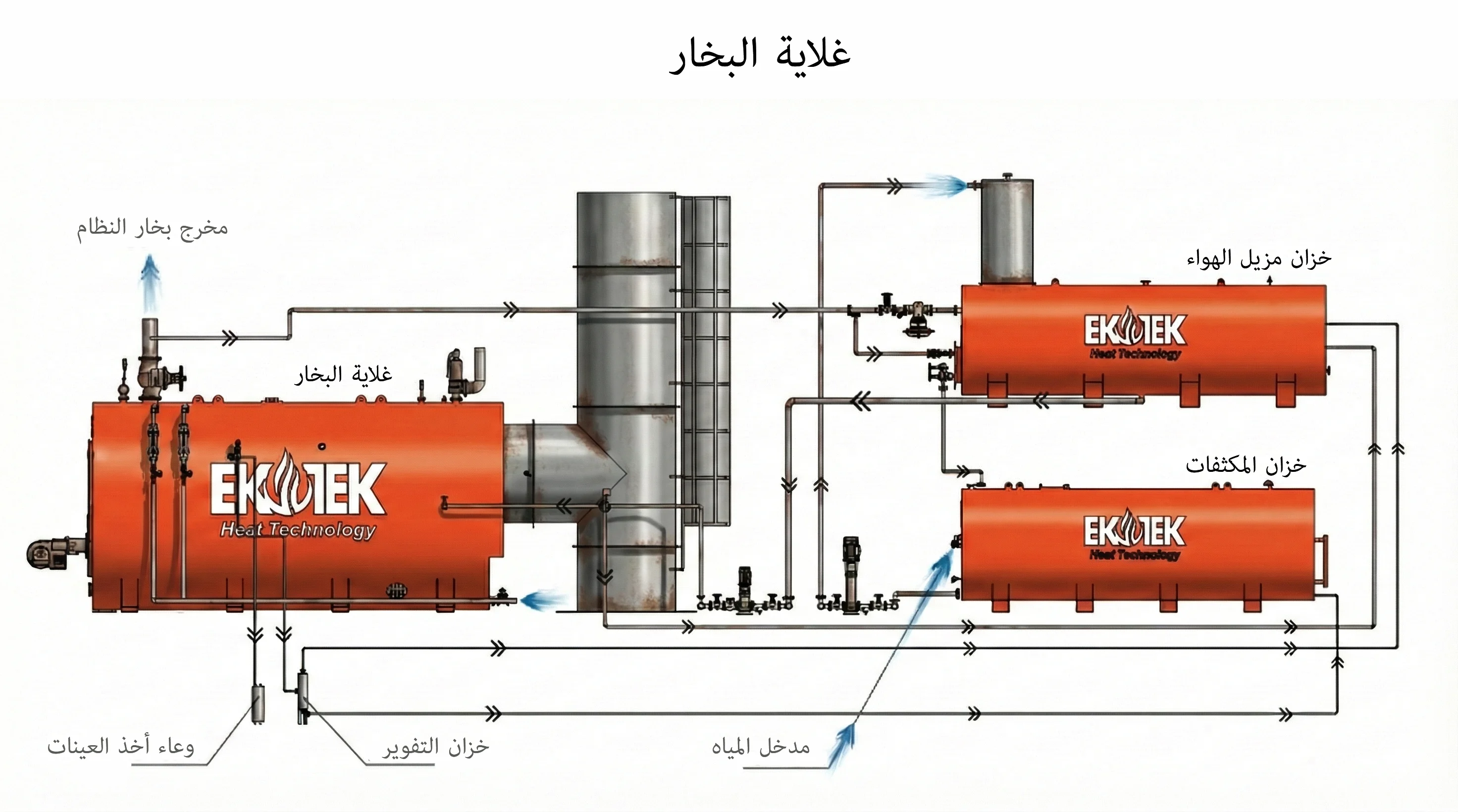

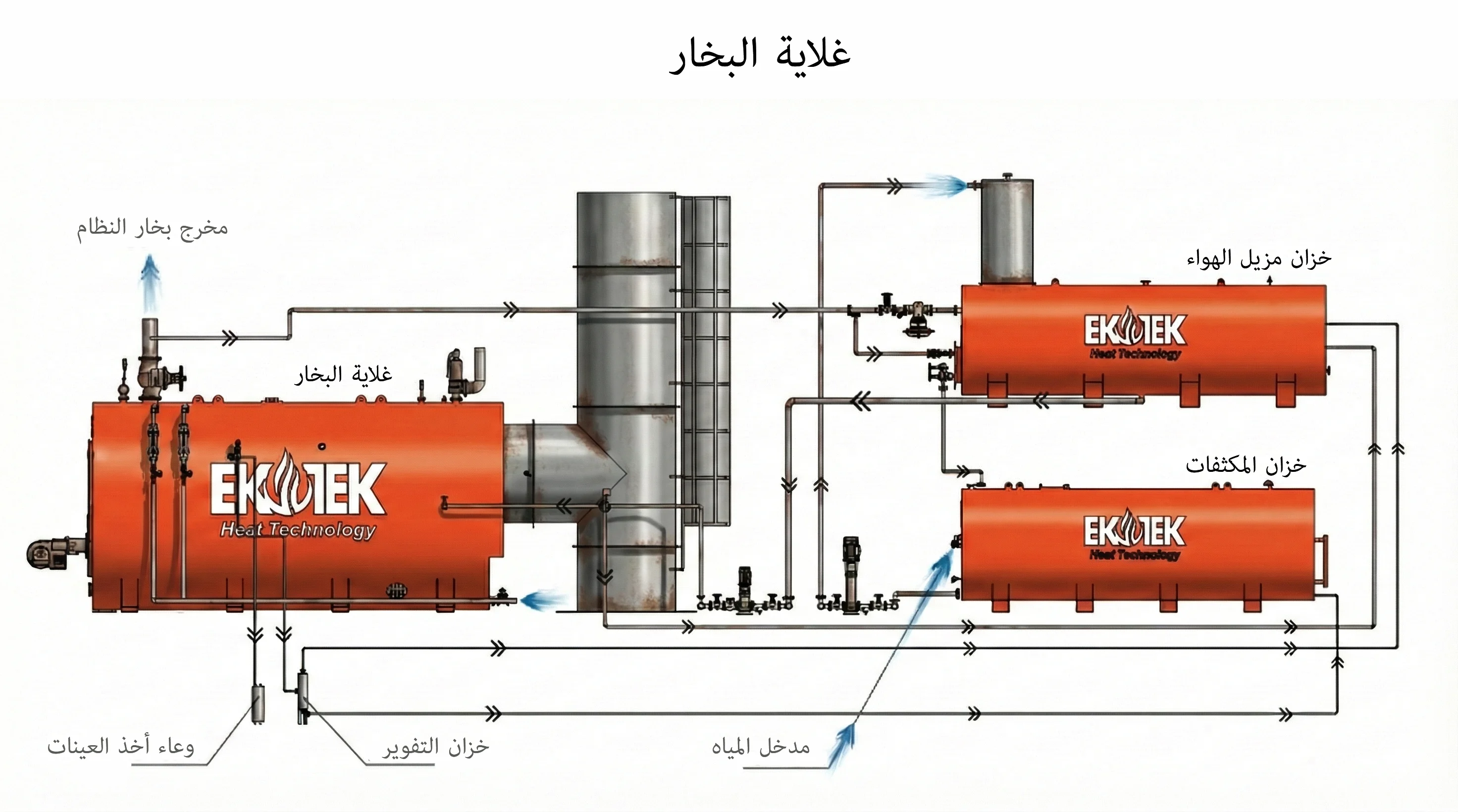

فهم البنية الأساسية لغلايات البخار

في جوهرها، تُعد غلاية البخار وعاءً مغلقًا يتم فيه تسخين الماء أو أي مائع آخر. وتُعد السلامة الهيكلية للغلاية أمرًا بالغ الأهمية، إذ يجب أن تتحمل ضغوطًا داخلية عالية ودرجات حرارة مرتفعة. وعلى الرغم من اختلاف التصاميم باختلاف التطبيقات، فإن البنية الأساسية تتكوّن عادةً من عدة عناصر رئيسية تهدف إلى تعظيم انتقال الحرارة مع الحفاظ على أعلى مستويات الأمان.

الغلاف والوعاء الضغطي

يعمل الغلاف كحاوية رئيسية للغلاية. ويُصنع من فولاذ عالي الجودة مقاوم للتآكل والإجهاد الحراري، ويحتوي على الماء والبخار. في الغلايات الأسطوانية، يتم عادةً لف الغلاف ولحامه لتشكيل وعاء متين قادر على تحمّل القوى التمددية الناتجة عن تحوّل الماء إلى بخار. وتخضع تصاميم هذه الأوعية لمعايير صارمة لتجنّب الأعطال الكارثية.

غرفة الاحتراق

تُعرف أيضًا بالفرن، وهي المكان الذي تتحول فيه الطاقة الكيميائية للوقود إلى حرارة. ويختلف تصميم غرفة الاحتراق بحسب نوع الوقود المستخدم مثل الغاز الطبيعي أو النفط أو الفحم أو الكتلة الحيوية، وذلك لتحسين تدفق الهواء وانتشار اللهب. وغالبًا ما تُبطّن جدران الفرن بمواد حرارية مقاومة أو بأنابيب مملوءة بالماء لامتصاص الحرارة الشديدة وحماية الفولاذ الإنشائي من الانصهار.

أنابيب المبادل الحراري

لتسهيل انتقال الحرارة من غازات الاحتراق إلى الماء، تستخدم الغلايات شبكة من الأنابيب التي تزيد بشكل كبير من مساحة السطح المتاحة للتبادل الحراري. ويُحدّد ترتيب هذه الأنابيب التصنيفين الرئيسيين للغلايات: الغلايات أنبوبية اللهب والغلايات أنبوبية الماء، واللذين يحددان مسار تدفق الغازات الساخنة والماء.

مبادئ التشغيل: كيف تتم عملية توليد البخار

يعتمد تشغيل غلاية البخار على مبادئ الديناميكا الحرارية وانتقال الحرارة. تبدأ العملية بنظام تغذية المياه الذي يزوّد الغلاية بالماء ويتم التحكم فيه للحفاظ على مستوى معيّن. وفي الوقت نفسه، يزوّد نظام الوقود المشعل لإحداث عملية الاحتراق.

الاحتراق وإطلاق الحرارة

عند إشعال الوقود داخل غرفة الاحتراق، يحدث تفاعل طارد للحرارة يُطلق غازات ذات درجات حرارة عالية. ويتم نقل هذه الحرارة إلى الماء عبر ثلاث آليات رئيسية:

- الإشعاع: انتقال مباشر للحرارة من اللهب إلى جدران الفرن والأنابيب.

- الحمل الحراري: تدفق غازات العادم الساخنة فوق أسطح التبادل الحراري ونقل الطاقة الحرارية إلى الأسطح المعدنية.

- التوصيل: انتقال الحرارة عبر سماكة المعدن في الأنابيب أو الغلاف إلى الماء على الجانب الآخر.

تغيّر الطور وازدياد الضغط

مع امتصاص الماء للحرارة، ترتفع درجة حرارته حتى يصل إلى نقطة الغليان الموافقة للضغط الداخلي للوعاء. في هذه المرحلة، يمر الماء بتغيّر في الطور ويتحوّل إلى بخار. ونظرًا لأن البخار يشغل حجمًا أكبر بكثير من الماء السائل (حوالي 1600 مرة عند الضغط الجوي)، فإن تولّد البخار داخل حيّز مغلق يؤدي إلى ارتفاع كبير في الضغط. ثم يتم تجميع هذا البخار المضغوط في أسطوانة البخار أو في الجزء العلوي من الغلاف قبل توزيعه إلى النظام.

تصنيفات غلايات البخار

على الرغم من وجود العديد من الأنواع المتخصصة من الغلايات، فإن المشهد الصناعي يهيمن عليه تكوينان رئيسيان، كل منهما مناسب لمتطلبات ضغط وسعات بخار مختلفة.

غلايات أنبوب اللهب

في غلايات أنبوب اللهب، تمر غازات الاحتراق الساخنة عبر مجموعة من الأنابيب المحاطة بالماء داخل الغلاف الرئيسي. تُستخدم هذه الغلايات عادةً في التطبيقات ذات الضغط المنخفض إلى المتوسط وسعات البخار الصغيرة. وهي متينة وسهلة التشغيل وعادةً ما تكون مدمجة، مما يجعلها مثالية للتدفئة المؤسسية وعمليات التصنيع الصغيرة.

غلايات أنبوب الماء

تعكس غلايات أنبوب الماء هذا التكوين، حيث يتدفق الماء داخل الأنابيب بينما تحيط بها غازات الاحتراق الساخنة من الخارج. يسمح هذا التصميم بتحقيق ضغوط أعلى وسعات بخار أكبر، إذ يكون الضغط محصورًا داخل أنابيب صغيرة القطر بدلًا من غلاف كبير. وتُعد غلايات أنبوب الماء المعيار الأساسي في توليد الطاقة والتطبيقات الصناعية الكبيرة التي تتطلب بخارًا عالي الضغط وفائق التسخين.

المكونات والملحقات الأساسية

لا تُعد الغلاية وحدة مستقلة، بل هي منظومة متكاملة من المكونات الحيوية التي تضمن الكفاءة والسلامة. وتُعد هذه التجهيزات والملحقات إلزامية قانونيًا في معظم الدول.

- صمامات الأمان: أهم عناصر السلامة، إذ تفتح تلقائيًا لتخفيف الضغط إذا تجاوز الحد الآمن، مما يمنع الانفجارات.

- مؤشرات مستوى الماء: توفّر عرضًا مرئيًا لمستوى الماء داخل الغلاية، إذ إن التشغيل بمستوى ماء منخفض قد يؤدي إلى ارتفاع الحرارة وفشل هيكلي.

- مقاييس الضغط: تُظهر الضغط الداخلي للبخار وتتيح للمشغلين مراقبة الأداء.

- المقتصدات الحرارية (Economizers): تُركّب في مسار العادم وتستخدم الحرارة المهدورة لتسخين مياه التغذية مسبقًا، مما يحسّن الكفاءة الحرارية بشكل كبير.

- صمامات التفوير (Blowdown): تسمح بإزالة الرواسب والشوائب المركّزة من قاع الغلاية لمنع تكوّن القشور.

الأهمية الصناعية ومجالات الاستخدام

إن مرونة البخار كوسيط لنقل الطاقة تجعل الغلايات لا غنى عنها في طيف واسع من الصناعات. فالبخار يحمل كمية كبيرة من الطاقة لكل وحدة كتلة، وهو غير سام ويمكن التحكم فيه بسهولة.

توليد الطاقة

يُعد الاستخدام الأبرز لغلايات البخار عالية الضغط في محطات الطاقة الحرارية، حيث تُنتج بخارًا فائق التسخين لتشغيل التوربينات المتصلة بالمولدات الكهربائية. وسواء كان الوقود فحمًا أو انشطارًا نوويًا أو غازًا طبيعيًا، تبقى الغلاية وحدة التحويل الأساسية للطاقة في هذه الدورة.

التصنيع والمعالجة

في صناعات النسيج والورق ومعالجة الأغذية، يُستخدم البخار للتسخين والتجفيف والطهي. فعلى سبيل المثال، في صناعة الورق، تُستخدم أسطوانات كبيرة مُسخّنة بالبخار لتجفيف عجينة الورق. وفي صناعة الأغذية، يُستخدم البخار للتعقيم والبسترة لضمان سلامة المنتجات.

الصناعات الكيميائية والبتروكيميائية

تستخدم المصافي والمصانع الكيميائية البخار ليس فقط لتسخين المفاعلات وأعمدة التقطير، بل أيضًا كمتفاعل في عمليات مثل التكسير بالبخار. ويُعد التحكم الدقيق في درجات الحرارة الذي توفّره أنظمة البخار أمرًا حاسمًا للحفاظ على التوازنات الكيميائية الدقيقة المطلوبة في هذه العمليات.

اعتبارات الكفاءة والصيانة

تولي المتطلبات الصناعية الحديثة اهتمامًا كبيرًا بكفاءة الطاقة والاستدامة البيئية. وتشير كفاءة الغلاية إلى مدى فعالية تحويل الطاقة الكيميائية في الوقود إلى طاقة حرارية مفيدة في البخار. ويمكن لعوامل مثل الاحتراق غير الكامل وفواقد الإشعاع وارتفاع درجات حرارة العادم أن تقلل من الكفاءة.

تلعب الصيانة دورًا محوريًا في الحفاظ على أداء الغلاية. ويُعد معالجة المياه من أهم جوانب الصيانة، إذ تحتوي المياه غير المعالجة على معادن ذائبة تترسب على أسطح نقل الحرارة على شكل قشور. تعمل هذه القشور كعازل حراري يقلل من كفاءة انتقال الحرارة ويؤدي إلى ارتفاع درجة حرارة المعدن أسفلها وفشله. كما أن الأكسجين الذائب في مياه التغذية يمكن أن يسبب تآكلًا سريعًا للأجزاء الداخلية للغلاية. لذا تُعد المعالجة الكيميائية الدقيقة ونزع الهواء من الممارسات القياسية.

كما أن عمليات التفتيش الدورية إلزامية للكشف عن تشققات التعب أو التآكل أو أعطال الإحكام. وتُستخدم على نطاق واسع طرق الفحص غير الإتلافي، مثل قياس السماكة بالموجات فوق الصوتية والتصوير بالأشعة السينية، لتقييم حالة أنابيب الغلاية والغلاف دون إحداث ضرر.

ومع استمرار تطور الصناعات، تتجه تقنيات غلايات البخار نحو مزيد من الأتمتة، وانخفاض الانبعاثات، وارتفاع الكفاءة الحرارية. وتتيح الابتكارات في تقنيات المشاعل وأنظمة التحكم الرقمية ضبطًا دقيقًا لنسب الوقود إلى الهواء، مما يقلل الهدر ويخفض البصمة الكربونية للعمليات الصناعية. وعلى الرغم من تنامي مصادر الطاقة البديلة، فإن المزايا الديناميكية الحرارية للبخار تضمن بقاء الغلايات حجر الزاوية في البنية التحتية الصناعية في المستقبل المنظور.

وفي نهاية المطاف، يتطلب التشغيل الآمن والفعال لغلايات البخار فهمًا عميقًا لحدودها الإنشائية ومبادئ عملها. ومن خلال الالتزام بجداول صيانة صارمة واعتماد تقنيات الكفاءة الحديثة، يمكن للمنشآت ضمان إنتاج موثوق للطاقة مع حماية الأفراد والمعدات من الضغوط الهائلة داخل هذه الأوعية الضاغطة.

تُعد غلايات البخار القلب النابض لعدد لا يُحصى من المنشآت الصناعية ومحطات الطاقة وأنظمة التدفئة حول العالم. فقد صُممت هذه المنظومات الهندسية المعقدة لتحويل الماء إلى بخار من خلال تطبيق الطاقة الحرارية، وهي عملية تُشغّل التوربينات، وتُعقّم المعدات، وتوفّر الطاقة الحرارية الأساسية لعمليات التصنيع. إن فهم البنية المعقدة، ومبادئ التشغيل الديناميكية الحرارية، والنطاق الصناعي الواسع لغلايات البخار يُعد أمرًا ضروريًا للمتخصصين في مجالات الهندسة والتصنيع وإدارة الطاقة.

تُعد غلايات البخار القلب النابض لعدد لا يُحصى من المنشآت الصناعية ومحطات الطاقة وأنظمة التدفئة حول العالم. فقد صُممت هذه المنظومات الهندسية المعقدة لتحويل الماء إلى بخار من خلال تطبيق الطاقة الحرارية، وهي عملية تُشغّل التوربينات، وتُعقّم المعدات، وتوفّر الطاقة الحرارية الأساسية لعمليات التصنيع. إن فهم البنية المعقدة، ومبادئ التشغيل الديناميكية الحرارية، والنطاق الصناعي الواسع لغلايات البخار يُعد أمرًا ضروريًا للمتخصصين في مجالات الهندسة والتصنيع وإدارة الطاقة.